8月15日,太原武宿國際機場三期改擴建工程項目指揮部發來喜訊:該項目新建二跑道順利通過竣工驗收。新跑道建成投運后,將進一步提升機場航班起降能力,為機場客貨運輸量的持續增長提供堅實的硬件支撐。

攻克不停航施工難題

安全高效保障機場運行

如何在保障機場航班正常運行的同時推進不停航施工是項目團隊面臨的難題。團隊采用“時空分割法”,將每日凌晨1點至6點作為黃金施工窗口,通過提前2小時進場準備、核心3小時高效作業、預留1小時撤場緩沖的施工方法,高效完成了道槽區地基處理、水穩層攤鋪、跑道道面澆筑、管線鋪設等高干擾作業。配合BIM模型和電子圍欄動態調整,構建了施工區與飛行區的智能隔離系統,實現高干擾工程施工期間航空器“零侵入”的安全生產作業,施工效率提升40%。

項目團隊實施動態輪班工作機制,通過科學統籌人力、機械和材料資源,在確保安全質量的前提下,實現施工效率的全面提升。施工高峰期投入各類機械設備1000余臺(套),組織902名施工人員開展輪班作業,實現單日主材進貨量達13855噸,單日混凝土道面澆筑3100立方米。“通過動態優化施工組織方案,實現了設備利用率95%以上,月進度偏差控制在1%以內的管理目標。”項目負責人表示,“這種精細化的施工管理模式,確保了各個工程節點都能按期高質量完成。”

破解復雜地質瓶頸

創新工藝確保地基穩固

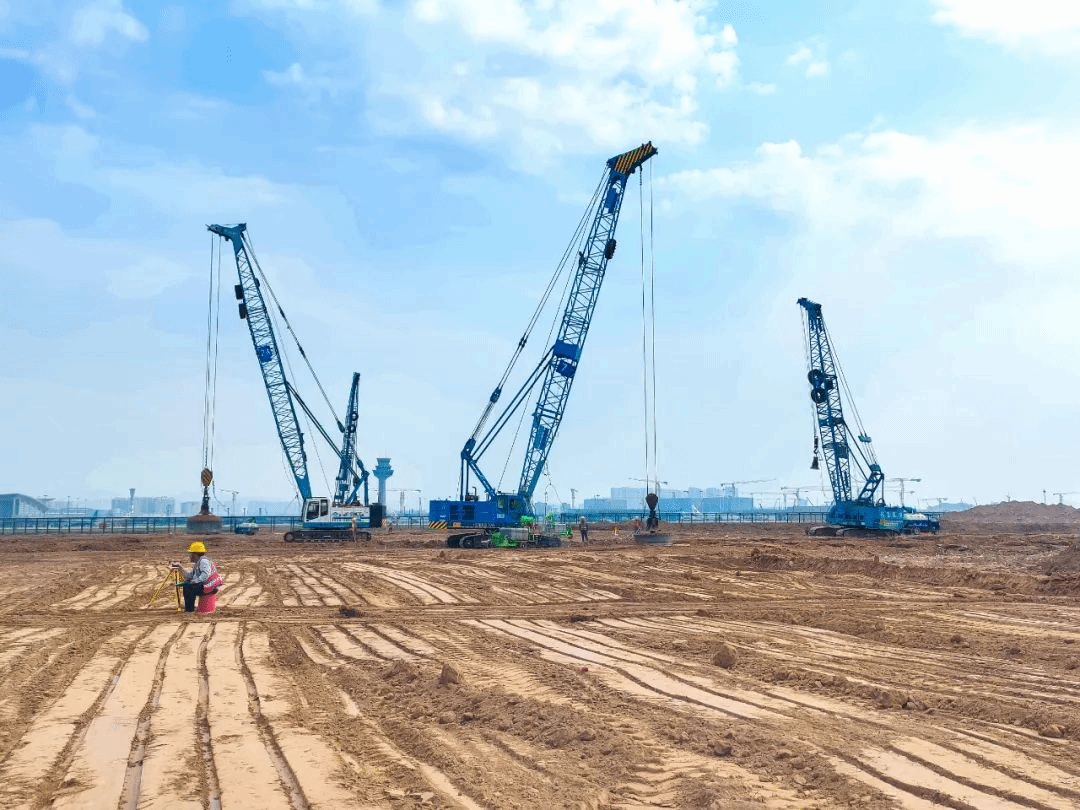

面對場區面積大、地下水位高、濕陷性黃土與液化軟土交錯分布等復雜地質條件挑戰,項目成立技術團隊,經過上百次現場試驗,創新探索出一套地基處理綜合技術方案。

針對不同區域的地質特性,團隊科學采用墊層強夯法與過渡段搭接工藝的組合應用,成功破解了大面積復雜地層處理的技術瓶頸。經過反復實踐,形成了不加墊層僅1000kN·m滿夯、30cm山皮石墊層+1000kN·m點夯+500kN·m滿夯等9種地基處理組合工藝。

“在復雜地質條件下,通過動態調整工藝組合,實現了質量、效率和經濟效益的多贏。”項目負責人表示。這些創新工藝不僅完全滿足道槽區工后沉降控制指標,還較傳統方法節省了40天工期,節約了成本,為后續水穩層及道面施工創造了有利條件。

確保道面工程品質

嚴控工藝滿足使用要求

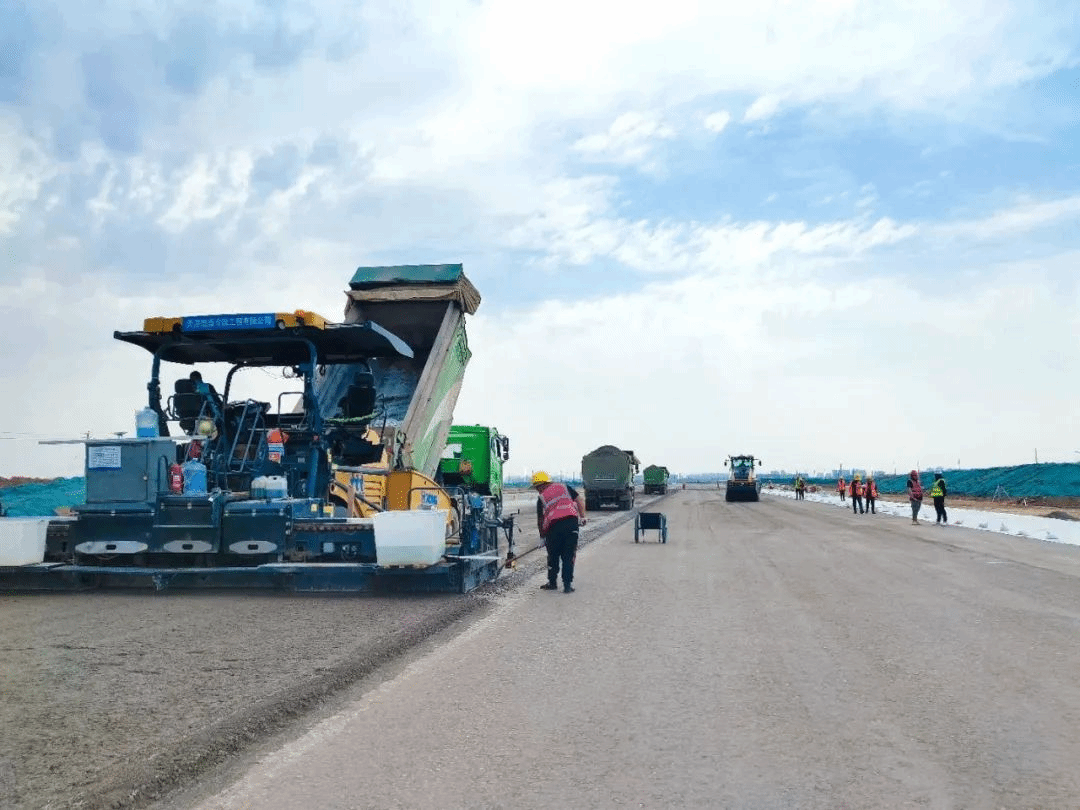

跑道道面需承受飛機重載沖擊及太原地區溫差大、冬季寒冷的環境考驗,對混凝土強度、耐久性及接縫質量要求嚴苛。項目團隊選用高性能混凝土,通過低水膠比設計,搭配優質骨料、高效減水劑和礦物摻合料優化配合比,確保混凝土強度達到C40標準以上,同時滿足高耐磨性、低收縮率以及抗凍融和抗化學侵蝕的耐久性能要求。針對道面接縫處容易崩邊的常見問題,團隊采用了硬切縫技術,在混凝土達到適當強度時進行精準切割,通過人為控制形成規則的弱斷面,使收縮裂縫沿著預定位置發展,有效降低了接縫破損率,顯著提升了道面的平整度和整體耐久性。

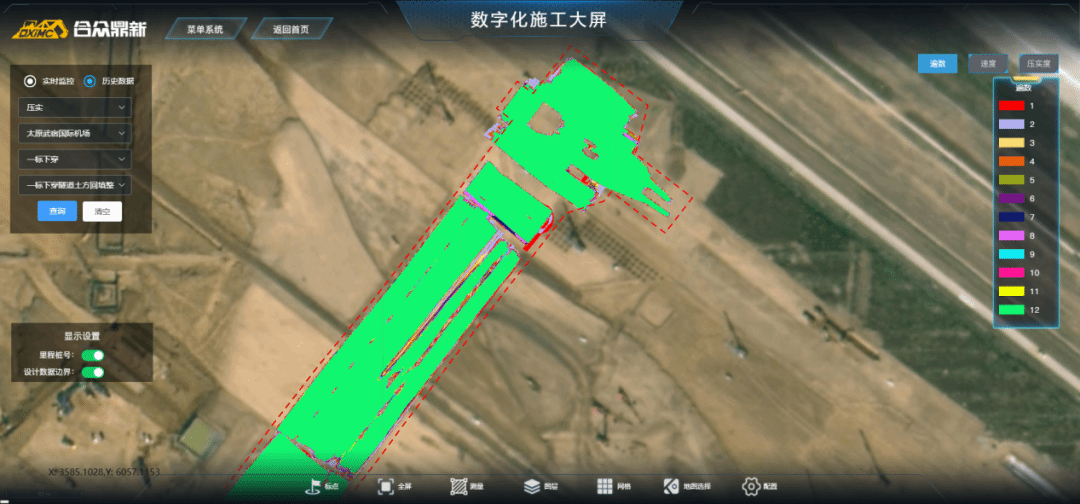

此外,團隊通過三維建模技術進行施工模擬和可視化管理,并結合智能設備實時采集攤鋪、壓實等關鍵參數,通過數字化平臺實現從原材料檢驗到施工數據的全流程分析與質量追溯,為道面工程的高標準建設提供技術保障。

下一步,項目團隊將繼續深化質量管控,加強與后續工程的協調配合,確保場道工程和機場其他設施銜接順暢。